Jak snížit hořlavost

Existuje několik způsobů, jak zlepšit resp. snížit hořlavost materiálů použitývh ve stavebních konstrukcích

Protipožární nátěryJednou z nejstarších metod snížení hořlavosti dřevěných konstrukcí byly nátěry vápnem nebo hlinkou, hliněnou mazaninou, nástřiky omítkou nebo (spíše ve středověku) nátěry na bázi organických látek obsahujících složky, uvolňující pyrolýzou dusík – např. volskou krví (Lze vidět na krovech některých chrámů, takto upraveny jsou i některé části krovů v pražské Týnské škole.) a jinými více či méně exotickými přípravky. Na krovech mnoha pražských domů je dodnes vidět narůžovělý tvrdý povlak, kterým byly během II. světové války povinně natírány dřevěné konstrukce před nálety. Jedná se o obarvený roztok vodního skla, který se prodával až do 90. let minulého století pod názvem Betogen. Dnes již pochopitelně žádnou funkci nemá, při rekonstrukcích však dosud působí značné potíže, protože se velmi těžko odstraňuje.

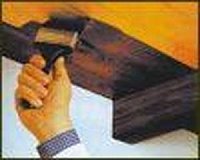

V současné době jsou nejčastěji používány intumescentní (zpěňovatelné) protipožární nátěry, kterými lze – za vhodných podmínek – dosáhnout zatřídění konstrukcí až do stupně A („Nehořlavé“ dřevo podle platné normy v podstatě znamená, že nátěrem opatřený dřevěný prvek splnil příslušné srovnávací kriterium, které norma stanoví pro příslušný klasifikační stupeň. To samozřejmě neznamená, že je dřevo skutečně nehořlavé. Pro účely projektu se tato klasifikace posuzuje tak, že dané zatřídění platí po dobu, po kterou použitý přípravek působí, tedy – zatím i u těch nejlepších nátěrů nejvýše 15 minut.), tedy mezi materiály zcela nehořlavé. Funkce těchto nátěrů je dána rozkladem vhodně formulované chemické směsi, např. snadno karbonizujících látek (škrobu, vyšších cukrů nebo polyalkoholů), solí kyseliny fosforečné a nadouvadel (melaminu, dikyandiamidu atd). V současné době jsou již užívány i modernější (zato dražší) přípravky na bázi vanadu, složitých organických komplexů, modifikovaných polyuretanů, silikonu, některé intumescentní hmoty vycházejí i z aplikací přírodního grafitu. Nátěr musí mít samozřejmě určitou vydatnost, obvykle 300 až 700 g.m2 – v některých případech i více a musí být dobře zakotven do povrchu dřeva. Při styku s otevřeným ohněm dochází k redukci fosforečné soli na kyselinu fosforečnou a rychlé karbonizaci uhlíkaté složky při současném tepelném rozkladu nadouvadla a následném vývinu velkého množství nehořlavého plynu (dusíku), který postupně vytváří spolu s karbonizující složkou na povrchu dřeva tepelně izolační uhlíkatou barieru. Při použití jiného složení mohou být samozřejmě pyrolýzní produkty jiné a celá reakce může mít jinou podobu, výsledek je však vždy stejný – silná, tepelně izolující uhlíkatá bariera, přičemž pěnová vrstva může být silná až několik centimetrů (viz obr. 1 – nátěr DEXARYL B).

Účinnost takto vzniklé vrstvy a její tepelně izolační schopnost je přímo závislá na struktuře pěny, která se ovšem mění v závislosti na průběhu požáru. Záleží totiž na tom, jak rychle se mění v hořícím prostoru teplota a vlhkost, zda je natřená plocha přímo vystavena ohni nebo zda je nátěr zakryt podhledem či jinak odstíněn přímému plameni atd. Nátěr byl zkoušen za konkrétních podmínek, stanovených příslušným zkušebním postupem a jeho funkce je tedy deklarována podmínkami, které stanoví příslušná norma. Jestliže v praxi budou tyto podmínky odlišné, může být odlišný i výsledný efekt. Nicméně dobrou funkci každého intumescentního nátěru na dřevo podmiňuje:

Dobře připravený povrch. Dřevo nesmí být natřeno žádným předchozím přípravkem s vyjímkou vodných nebo lihových roztoků proti dřevokaznému hmyzu, plísním atd. Vyloučeny jsou veškeré syntetické či olejové, resp. jakékoliv jiné nátěry, nepřípustné jsou i lazurovací laky a podobné přípravky, dřevo musí být čisté. Nátěr musí být totiž do dřeva zakotven, zapenetrován, aby vznikající pěnová vrstva po povrchu nesjížděla, zejména v počátečních fázích.

Nátěr je třeba aplikovat přesně podle technologického předpisu výrobce a to v množství (vydatnosti), které odpovídá platnému zkušebnímu protokolu akreditované zkušebny. Funkce nátěru, resp. výška pěnové vrstvy nenarůstá ve vztahu k nanesenému množství nátěru lineárně a k vypěnění u některých přípravků může dojít teprve tehdy, je-li na povrchu dřeva zkoncentrováno dostatečné množství funkčních složek.

Podmínky zasychání a exposice nátěru musí odpovídat požadavkům výrobce. Prakticky všechny u nás užívané protipožární nátěry jsou citlivé na vlhkost a vodu, mohou být užívány výhradně v interieru a ani po dokonalém vysušení a překrytí krycí vrstvou nesnášejí delší působení vysoké vzdušné vlhkosti nebo kondenzátů. V nevhodném prostředí jejich účinnost a životnost velmi rychle klesá

Protipožární nátěry stárnou, zejména, jsou-li umístěny na přímém slunečním světle nebo ve vlhkém prostředí (koupelnách, kuchyních). Průměrná doba funkční životnosti (není-li průkaznou zkouškou doloženo jinak) se uvažuje 10 let za předpokladu, že na nátěr není dodatečně aplikována žádná další krycí vrstva, která by mohla jeho funkci ještě dále omezit. (Krycí vrstvy (nátěry) se na zpěňovatelný funkční nátěr aplikují jednak pro ochranu povrchu proti vzdušné vlhkosti, jednak pro dosažení vyššího lesku nebo matu – pokud je systém transparentní. Vždy to však musí být krycí nátěry předem se systémem odzkoušené – kompatibilní. Tloušťka takové vrstvy však může být nejvýše 20 – 30 mikrometrů, aby nebránila vznikající pěně. Pokud by byl takový protipožární systém opakovaně natírán a tloušťka krycí vrstvy by přesáhla stanovenou mez, nátěr by jako celek mohl ztratit funkci.)

Funkce protipožárního nátěru a dalších dodatečných požárně bezpečnostních úprav se na stejném povrchu nesmí sčítat. Natřený prvek, dodatečně obložený sádrokartonem ztrácí požární odolnost, vyplývající z nátěru, protože ztrácí schopnost zpěnění. Pěna potřebuje prostor a pokud není kam, izolační vrstva se nevytvoří.

Protipožárních nátěrů určených pro snížení hořlavosti dřeva se na našem trhu nabízí k volnému prodeji pouze několik. Při případném nákupu je však třeba důkladně zvážit vhodnost jejich použití vzhledem k tomu, co stavebník potřebuje a co si může provést vlastními prostředky. Náročnější protipožární úpravy, tam, kde má dřevo zůstat transparentní a nátěry, které mají zaručit snížení hořlavosti do stupně B nebo dokonce A považuji za nutné svěřit odborným firmám, které k provedené úpravě vydají i potřebný doklad zaručující správnost provedení, nutný pro stavební řízení. Většina účinnějších systémů se ostatně volně k prodeji nenabízí, protože jejich výrobci (a následně i platná vyhláška) vyžadují, aby aplikaci prováděly pouze zaškolené, autorizované firmy.

Impregnace

Snížení hořlavosti dřeva lze provádět i povrchovou impregnací vodou ředitelnými přípravky, případně hloubkovou impregnací, prováděnou za vyššího tlaku nebo máčením dřeva v roztocích, obsahujících příslušný retardér hoření. Používané retardéry mají většinou polyfunkční účinek. Při požáru se rozkládají, uvolňují krystalovou vodu (Na2CO3, K2CO3, tetraboritan sodný, různé druhy kamenců) a/nebo vytvářejí nehořlavé plyny, které unikají z povrchu hořícího dřeva a ředí hořlavé spaliny natolik, že tlumí rozvoj plamene (různé amonné soli, fosforečné sloučeniny, halogenderiváty na anorganické i organické bázi atd.). Svým rozkladem zároveň odčerpávají z povrchu chráněné konstrukce teplo, které se musí využít na jejich rozklad a tím dále brzdí rozvoj hoření, současně omezují dodatečné žhnutí zuhelnatělých vrstev dřeva a některé další reakce.

Jejich účinnost je (s vyjímkou hloubkové tlakové impregnace) obvykle značně nižší, než u intumescentních nátěrů a proto jsou v současné době na ústupu, mj. i proto, že některé používané, zejména borité a fosforečné soli podporují z dlouhodobého hlediska stárnutí a degradaci povrchu dřevěných konstrukcí a jak uvádí J. Vinař, v některých případech může dlouhodobě dojít i k poklesu fyzikálně mechanických vlastností dřeva. Pro dřevostavby se takto upravené dřevo většinou nepoužívá.

Nástřiky, omítky, mazaniny

Ochrana dřevěných stropů proti ohni omítkou byla nařízena patentem Josefa II. roku 1785 a není vyloučeno, že obdobné ustanovení tohoto typu platilo již podle zvláštních předpisů, vydaných roku 1348 pro Nové město pražské Karlem IV. Obdobně byly – s velmi dobrým výsledkem – užívány i hliněné mazaniny, vyztužené slamou nebo proutím, později pak rákosem, na stropech pod půdou obytných domů. Až do minulého století šlo o běžný způsob povrchové úpravy dřevěného podbití stropů obytných budov, sledující kromě požární ochrany i další funkce. Omítka či mazanina dřevo tepelně izoluje a brání přístupu vzduchu k povrchu, čímž účinně brání rozšíření požáru. Na druhé straně byly takto upravené stropy snadněji napadány dřevokaznými škůdci a houbami, zvláště v místech, kam ve stavbě zatékalo. V moderním stavebnictví se tyto materiály pro snížení hořlavosti dřevěných konstrukcí již samostatně nepoužívají.

Obklady

Na rozdíl od omítek jsou protipožární obklady dřevěných konstrukcí používány v hojné míře a to zejména pro tyčové nosné prvky s vyšší požární odolností, v půdních vestavbách, stropních konstrukcích a všude tam, kde protipožární nátěr svými parametry nestačí.

Mezi nejrozšířenější protipožární obklady dřevěných konstrukcí patří sádrokartonové a sádrovláknité desky. Na rozdíl od ocelových konstrukcí mohou být tyto desky kotveny přímo do obkládaného dřeva. Způsob aplikace je znázorněn na obr. 3 (Použito obrázku z katalogu firmy RIGIPS a.s.):

Pomocí vícevrstvých obkladů sádrokar-tonovými deskami lze dosáhnout požární odolnosti u nosníků a sloupů v závislosti na průřezu až R 90, přičemž nejmenší průřez obkládaného dřevěného prvku by měl činit podle některých atestů alespoň 80 × 100 mm.

Stejných hodnot požární odolnosti, ovšem při nižších tloušťkách použitých obkladů lze dosáhnout pomocí sádrovláknitých desek. Obdobně lze přímo obložit těmito deskami i spodní strany dřevěných záklopů z fošen nebo prken o tlouštce 25 až 50 mm a za předpokladu, že jsou spáry mezi prkny kryty lištou, případně zhotoveny na péro a drážku nebo polodrážku. Podle tloušťky použitých prken v podlaze lze dosáhnout sádro-vláknitým či sádrokartonovým obkladem požární odolnosti až REI 30, v některých případech i více.

Stejným způsobem lze chránit dřevěné konstrukce i řadou dalších požárně odolných tuhých desek, přibližně se stejným výsledkem.

Lepené obklady dřeva

Zvláštním případem jsou lepené obklady dřevěných nosných konstrukcí a podlah ORDEXAL D. Jedná se lehké desky na bázi minerální vlny objemové hmotnosti cca 200 kg.m-3, kterými lze dosáhnout u sloupů i nosníků – při dodržení potřebného průřezu nosného prvku požární odolnosti až R 120.

Desky ORDEXAL D jsou velmi vhodné zejména pro protipožární izolaci dřevěných podlah proti ohni, působícímu zespodu. Za podmínky, že jsou spáry mezi prkny kryty lištou, případně zhotoveny na péro a drážku nebo polodrážku.Bez ohledu na tloušťku použitých prken či fošen v podlaze, pokud je v rozmezí 25 až 50 mm, lze těmito obklady dosáhnout pož. odolnosti až REI 120. Na rozdíl od ostatních deskových obkladů však tento typ obkladů současně nahrazuje i tepelnou izolaci stropu, zlepšuje akustické parametry konstrukce a s ohledem na nízkou hmotnost je s výhodou použitelný i pro rekonstrukce starších objektů, kde je nutno brát ohled na celkové přitížení původních nosných konstrukcí.

Zdroj: www.pozar.cz